En la carrera mundial contra el plástico, hay emprendedores que llevan la delantera, y algunos están en la Argentina. Es el caso de Good Film, una empresa de Mar del Plata que logró simplificar de tal manera la fabricación de bioplástico hecho a partir de almidón que requiere la mitad de recursos que el proceso tradicional.

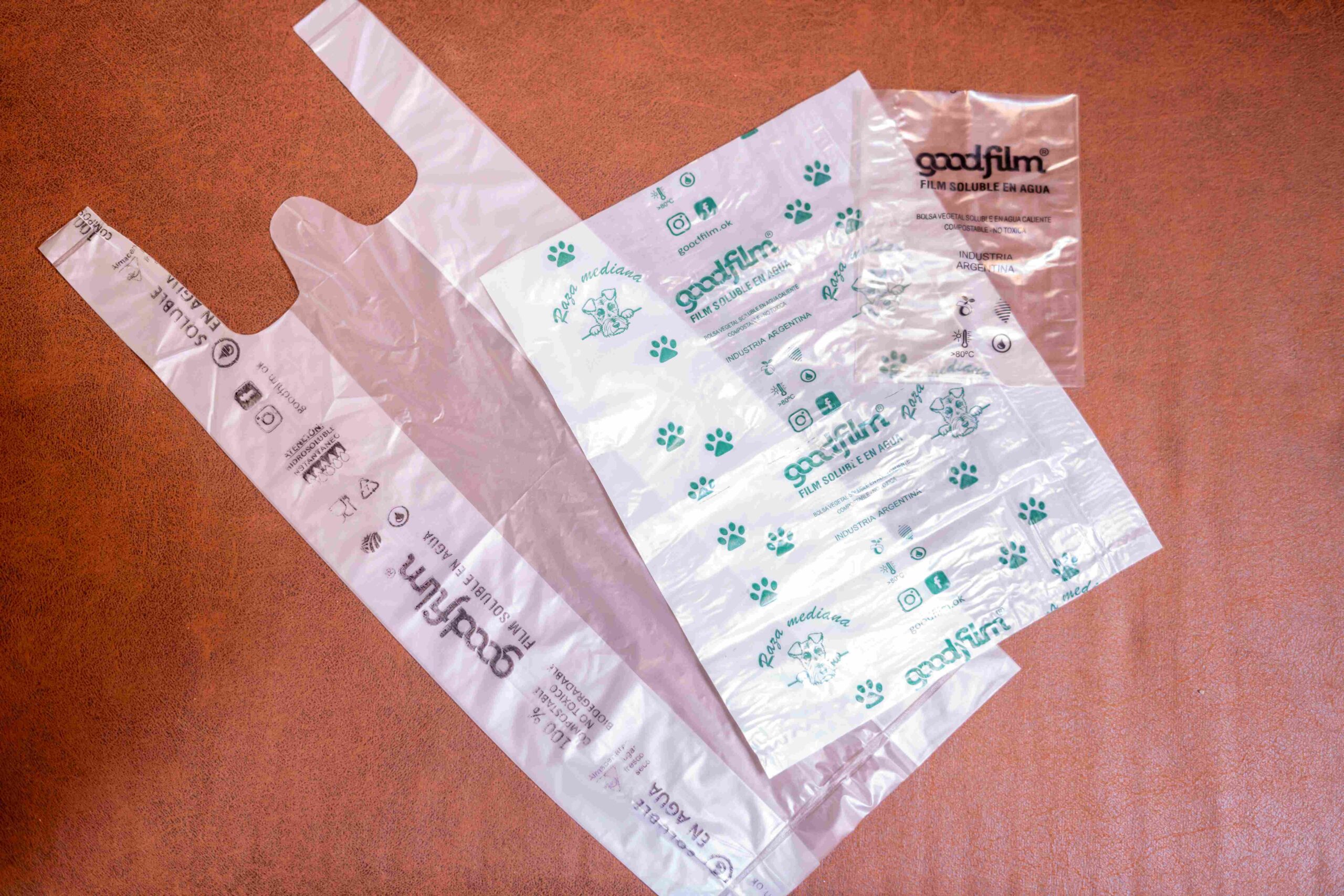

Good Film hace bolsas, films y productos hidro[1]solubles que son compostables, certificados y no tóxicos. En 2024 fueron seleccionados por el programa Escalar el Impacto, una iniciativa del Banco Galicia y Mayma para acelerar inversiones de triple impacto. PRESENTE habló con los hermanos Raúl y Roberto Errobidart, fundadores de la empresa –ambos con formación en ingeniería, pero dedicados a la investigación y al desarrollo tecnológico–, sobre sus productos y el ambicioso objetivo de liberar de plásticos a las industrias.

– ¿Cómo empezó Good Film?

– Raúl: Arrancamos antes de la pandemia. Todo empezó con un debate en la plaza sobre qué contaminaba más: si la bolsa en la que se ponían los excrementos del perro o los excrementos en sí. Eso llevó a discusiones. Nosotros estábamos con una tecnología para otro proyecto que era hidrosoluble y arrancamos con ese material a hacer algunas pruebas. Empezamos a desarrollar la tecnología en el 2019.

– ¿Cómo fue el desarrollo de los productos?

– Raúl: Al principio, traíamos el film. Después nos empezaron a pedir otro tipo de bolsas, así que empezamos a traer el pellet, que es la resina de la industria plástica. Eso que es como un granito de arroz se mete en una extrusora que lo funde y hace el “globo”, que es una manga larga alta, que después se aplasta y con eso se hace la bobina. Y a partir de esa bobina se hace después la confección. La bolsa camiseta, los guantes, todo lo que quieras hacer es a partir de esa bobina. En paralelo a eso, empezamos a desarrollar la tecnología y la formulación porque era muy costoso el insumo, el pellet. Y así comenzamos a utilizar el almidón, que es descarte de la papa, del proceso del arroz, de la mandioca, para armar el pellet que antes importábamos.

Usamos en gran parte residuos de la industria alimenticia. Desarrollar nuestra propia formulación nos ubicó en el top five de los países en el mundo que a partir de un almidón hacen ese proceso. Obviamente, nuestra escala es microscópica comparada con las que ya están.

“Producir una bolsa hidrosoluble en la Argentina sale la mitad de lo que cuesta en cualquier otra parte del planeta”

– ¿De dónde obtienen los residuos alimenticios? ¿Tienen alianzas con empresas o algún otro tipo de organización?

– Raúl: Tenemos un acuerdo con PepsiCo, también con McCain, y estamos haciendo los primeros contactos con una tercera, que se está instalan[1]do en el Parque Industrial de Mar de Plata.

– Roberto: También realizamos acuerdos para la provisión de insumos y podemos proveerles algún producto. Pero ahora estamos trabajando por segmentos en las industrias; por ejemplo, estamos arrancando con film para envasado, al vacío o en góndola, de carne. Tenemos para las bolsas de panificados, y un nicho que es el de frutas.

– ¿Cómo lograron que el proceso fuera más eficiente?

– Raúl: Hasta hace un año, hacíamos el pellet para después fabricar el tubo y las bolsas. Fuimos un pasito más adelante y, a partir del almidón, en un único proceso, logramos el tubo. Recién hace unos cuatro meses que lo estamos produciendo y ahora estamos por escalar a muchas más toneladas. Antes tenías un consumo energético, recursos humanos, logística, etcétera para hacer el pellet, y después había otro proceso que tenía un equivalente similar de consumo. Al hacer los dos procesos en uno, con la mitad de energía logramos la bobina. Eso te lleva a reducir la huella de carbono a la mitad de lo que actualmente tiene la industria de los biomateriales e incluso la industria plástica.

– Roberto: Y esas bobinas se las vendemos a las industrias plásticas al precio de lo que salía el pellet anteriormente. Entonces producir una bolsa hidrosoluble en la Argentina sale la mitad de lo que cuesta en cualquier otra parte del planeta.

– ¿Qué uso les dan las empresas a estas bobinas?

– Roberto: Pueden fabricar bolsas camisetas, por ejemplo, para hacer mandados, bolsas de ecommerce. También hacen blisteras para las farmacias. Todo lo que sea plástico de un solo uso, flexible. Vendemos bobinas para hacer film stretch, que envuelve los pallets. Y aparte tenemos productos propios como las bolsitas para levantar las heces del perro. Las compran los municipios, por ejemplo, para poner en los dispensers y el público en general lo puede conseguir a través de nuestras redes (@goodfilm.ok). Ahora estamos armando una red de almacenes, supermercados y kioscos en los que estamos entregando 2000 exhibidores. Después lo vamos a ir replicando a la ciudad de Buenos Aires y a las grandes ciudades.

– Este proceso más eficiente ¿ya existía en la Argentina?

– Raúl: Somos los únicos que hacemos eso. Vamos a realizar el patentamiento del proceso y de la maquinaria porque además desarrollamos las máquinas. Lo más importante para nosotros como empresa de biotecnología y sustentable es bajar drásticamente la huella de carbono en el proceso de producción. Por cada kilo de almidón que usamos, sacamos un kilo de producto final, cuando, en general, según el tipo de material que sea y el proceso biológico que tenga, se necesita entre 1,5 y 2,5 kilos de almidón por cada kilo de producto. Y segundo, bajamos drástica[1]mente el costo, acercándonos bastante al precio del polietileno común. A nuestro material podés ponerlo en una compostera y se hace abono, o si lo ponés en agua, se disuelve, dejás que se enfríe, regás con eso las plantas y terminó su ciclo de vida. El costo proyectado, que es el costo que el material tiene en toda su vida, es cero. Es más, tiene un segundo valor agregado que es el de convertirse en abono para lo que vos estás regando. Muchas veces dicen que la bolsa de polietileno tarda 200 años en degradarse, la de poliestireno 300 años. En realidad, eso es lo que tarda en convertirse en algo que vos no ves, que es el famoso microplástico que nunca se va a terminar de degradar. El costo proyectado que tiene eso, con el daño que genera, el costo de la recolección y la disposición final de una to[1]nelada de residuos, termina saliendo más caro.

– ¿Cómo se conforma el equipo de Good Film y a cuántas personas emplean?

– Raúl: Tenemos distintas áreas. Los primeros fundadores fuimos nosotros dos, y hay un tercer cofundador que es Sergio Goncebate. Contamos con un área de diseño de imagen, propia o para los clientes que requieran impresión. Y después, en el área de producción tenemos la extrusión, la línea de confección. Cada línea tiene su operario. Empleamos a 23 personas.

– ¿Cómo es el trabajo con las empresas?

– Raúl: La idea es, de a poco, ir contactando a las distintas empresas para ir trabajando en conjunto qué necesidad tiene cada una. Y poder, de a poco, “deplastificar” esa industria llevando adelante un programa a mediano plazo de cómo ir estratégicamente reemplazando el plástico por un material más sustentable.

– Roberto: Estamos armando un grupo de trabajo para ofrecer ese servicio de “deplastificación” en las empresas, para capacitar y darles el servicio que cada una requiera, mediante una auditoría y viendo qué plástico se puede reemplazar a corto plazo y qué plástico a mediano y largo plazo. Y ajustarlo con las distintas áreas porque es una tecnología muy nueva y hay que enseñar a usarla.

– ¿Cómo es la recepción que tiene el producto en las empresas?

– Raúl: Es buena. Se sorprenden de que exista esta tecnología en el país, porque muchas veces se desconoce. Y del grado de madurez que tiene nuestro producto. Hemos tenido reuniones con empresas muy grandes, multinacionales, con la idea de empezar a trabajar algo a nivel institucional con las universidades y de repente se encuentran con una empresa que ya puede proveer. Te allana muchísimo el camino. Es cuestión de algún ajuste menor que en el transcurso del año lo podemos hacer. Y certificar y todo lo que requiere la normativa. Ese es el servicio que nos dimos cuenta de que les está faltando a las industrias.

– ¿Cuáles son los principales obstáculos que fueron superando a lo largo de estos años?

– Raúl: El mayor obstáculo que tuvimos y, por suerte, después de tanto tiempo lo vamos revirtiendo, es el tema del financiamiento, sobre todo cuando tomamos la decisión de reemplazar una tecnología por la otra, la del pellet por hacer directamente el tubo. Nosotros veíamos lo que queríamos para el futuro y tanto desperdicio energético no era viable para nuestra pasión.

Entonces hicimos un camino un poquito más largo. Este proceso nos llevó un año más. Ahora estamos en proceso de escalarlo, con una inversión de tres millones de dólares. Ahora tenemos el financiamiento.

– Roberto: Sacrificamos mucho con eso de proveerles la bobina directamente a los fabricantes de bolsas. Les facilitamos mucho el camino a los fabricantes porque este es un material sencillo que se maneja de modo muy similar a los plásticos tradicionales. Notamos que las empresas son reticentes a poner biomateriales o materiales de distintas marcas porque tienen que trabajar más o tienen mucho descarte por una cuestión de ajuste. Haciéndoles la bobina, ellos lo único que hacen es confeccionar. Sacaste el material nuestro, pusiste polietileno y seguís trabajando.

– Raúl: Explicamos mucho la técnica al operario para que las industrias puedan ir convirtiéndose a este tipo de materiales. Si no, es como el huevo o la gallina: mientras puedan seguir con lo tradicional, no van a ofrecer esto, no va a haber disponibilidad en el mercado, los precios son caros porque los pocos que hay por ahí también especulan un poco con los precios. De esta manera, cualquier industria puede arrancar a vender este tipo de materiales.

– Roberto: Y el día de mañana la industria grande también puede adquirir esta tecnología. Son caminos que tiene que hacer la industria. Es decir, llega un momento en que se produce un punto de equilibrio en el que le conviene no comprar la bobina y hacerlas ellos. En ese momento, los asistimos técnicamente para que puedan pasar, sin escala, de comprar bobinas a fabricarlas ellos.

– ¿Cuáles son los objetivos para 2025?

– Raúl: Para 2025 escalaremos el nuevo proceso productivo que demanda un 50 por ciento menos de energía y reduce la huella de carbono total del proceso a una tercera parte de la que emplea la industria plástica. Y para los próximos cinco años proyectamos pasar de 450 a 9000 toneladas por año. Para dimensionarlo, el mercado mundial de materiales plásticos alcanza los 400 millones de toneladas anuales.

En Latinoamérica el mercado es de 20 millones de toneladas y en la Argentina son 640.000 toneladas anuales. Nuestra proyección para el 2029 es alcanzar el 1,4 por ciento del mercado argentino, el 0,045 por ciento del mercado latinoamericano o el 0,02 por ciento del mercado mundial. Este salto es significativo. Pasar de 450 toneladas a 9000 toneladas anuales requiere un modelo eficiente y escalable. Para lograrlo, pensamos en un modelo de negocio en tres etapas: la primera, la producción de bobinas compostables e hidrosolubles que las industrias pueden comenzar comprando. La segunda, el punto de equilibrio: al alcanzar 30 toneladas mensuales, la inversión en tecnología se vuelve viable y las industrias pasarían a producir sus propias bobinas a partir del polvo. La recuperación de esta inversión se logra en apenas seis meses, un plazo excepcional en términos industriales. Y, por último, la escalabilidad: este modelo de adopción progresiva permite a las industrias transformarse gradualmente, acelerando la penetración en el mercado y consolidando un cambio global hacia materiales sustentables.